Construire une maison à partir de déchets plastiques

Des chercheurs développent des poutres de plancher imprimées en 3D à partir de déchets plastiques, qui pourraient répondre aux normes de construction et remplacer le bois dans la construction de logements à l'avenir. L'approche vise à créer des constructions légères et modulaires et à faire des déchets plastiques une ressource utilisable dans la construction de logements à l'échelle mondiale.

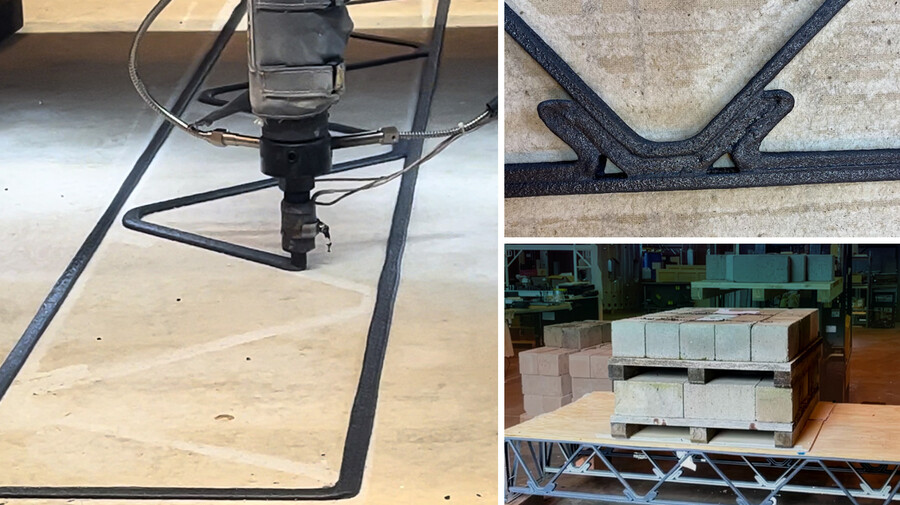

Photo : Courtesy of the researchers / MIT

La bouteille en PET d’aujourd’hui pourrait demain faire partie d’une poutre de plancher, en tant qu’élément porteur. Au Massachusetts Institute of Technology, une équipe de recherche étudie comment le plastique recyclé peut être transformé en éléments de construction solides par impression 3D à grande échelle. L’accent est mis sur un système de poutres qui a été spécialement développé et testé pour une utilisation dans la construction de logements.

Colombage en plastique au lieu du bois

Les nouvelles poutres semblent familières au premier coup d’œil, car elles s’inspirent de la géométrie des colombages classiques en bois. Un cadre avec des entretoises diagonales absorbe et répartit les forces, une méthode de construction éprouvée depuis des décennies. Ce qui est nouveau, c’est le matériau et la fabrication. L’impression est réalisée avec un composite de PET recyclé et de fibres de verre, qui assure la rigidité et stabilise le comportement d’impression. Chaque poutre mesure environ 2,4 m de long, environ 30 cm de haut et un peu plus de 2,5 cm de large, pour un poids de seulement 6 kg environ, soit une masse nettement inférieure à celle d’une poutre en bois comparable. Le temps de fabrication est court, moins de 13 minutes par élément suffisent pour l’impression.

Test de résistance dans des conditions pratiques

Pour tester l’aptitude à l’utilisation quotidienne, l’équipe a monté quatre poutres en parallèle et les a vissées à un panneau en matériau dérivé du bois pour former un cadre de sol d’environ 1,2 m sur 2,4 m, une dimension modulaire courante aux États-Unis. La surface a ensuite été progressivement chargée avec des sacs de sable et des poids en béton, tandis que la flexion était mesurée en continu. Jusqu’à une charge d’environ 140 kg, la déformation est restée bien en deçà des valeurs limites autorisées par les réglementations américaines en matière de construction. Ce n’est qu’à partir d’une charge totale de plus de 1 800 kg que la construction a lâché, que les poutres se sont pliées et se sont rompues. Cela indique que la rigidité est en principe suffisante pour répondre aux exigences pertinentes en matière de construction résidentielle.

Léger, modulaire, montage rapide

Outre la capacité de charge, le faible poids est un avantage décisif du système. Les poutres en plastique peuvent être transportées à l’aide d’un pick-up, ce qui simplifie la logistique et la manipulation sur le chantier. Le montage suit le principe des cadres en bois classiques. Les éléments sont vissés sur place et assemblés pour former un squelette porteur. En perspective, le concept vise des cadres de maison modulaires, dans lesquels le sol, les murs et le toit sont constitués d’éléments imprimés standardisés. Cette approche est particulièrement intéressante pour les régions où le bois est rare ou cher.

Des déchets plastiques comme matière première pour un milliard de maisons

L’énorme demande mondiale de logements est à l’origine du projet. AJ Perez, de la MIT School of Engineering, indique qu’un milliard de nouvelles maisons seront nécessaires d’ici 2050. Un besoin qui ne peut guère être couvert par le bois seul, sans défricher de gigantesques surfaces forestières. Au lieu de cela, les flux de déchets existants doivent être utilisés. Les plastiques à usage unique comme les bouteilles ou les emballages alimentaires auront une seconde vie en tant que produits de construction. L’objectif est de créer des éléments de construction plus légers, plus durables et plus résistants que les alternatives conventionnelles.

Coûts, normes, comportement à long terme

Malgré les résultats prometteurs, la technologie n’en est qu’à ses débuts. Les coûts réels à l’échelle industrielle, l’adaptation des normes et des processus d’autorisation ainsi que le comportement à long terme des éléments de construction sous l’effet des intempéries, des rayons UV et des charges variables ne sont pas encore clairs. Le projet ouvre néanmoins des perspectives passionnantes pour la planification, le développement et l’industrie du bâtiment. les structures porteuses imprimées en 3D à partir de plastique recyclé pourraient changer le mix de matériaux dans la construction de bâtiments. À condition que la rentabilité et la durabilité puissent être démontrées de manière convaincante.